ED 동박의 분류:

1. 성능에 따라 ED 동박은 STD, HD, HTE, ANN의 네 가지 유형으로 나눌 수 있습니다.

2. 표면 지점에 따르면,ED 구리 호일표면 처리 및 방청 처리 없음, 표면 방청 처리, 한쪽 면 방청 처리, 양면 방청 처리의 네 가지 유형으로 나눌 수 있다.

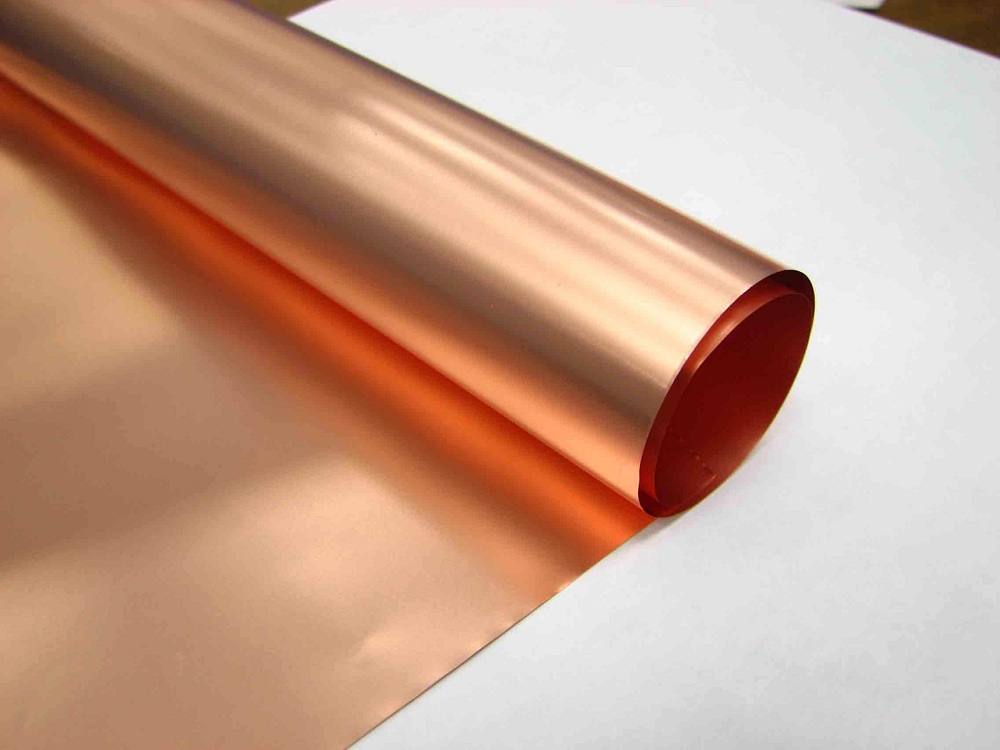

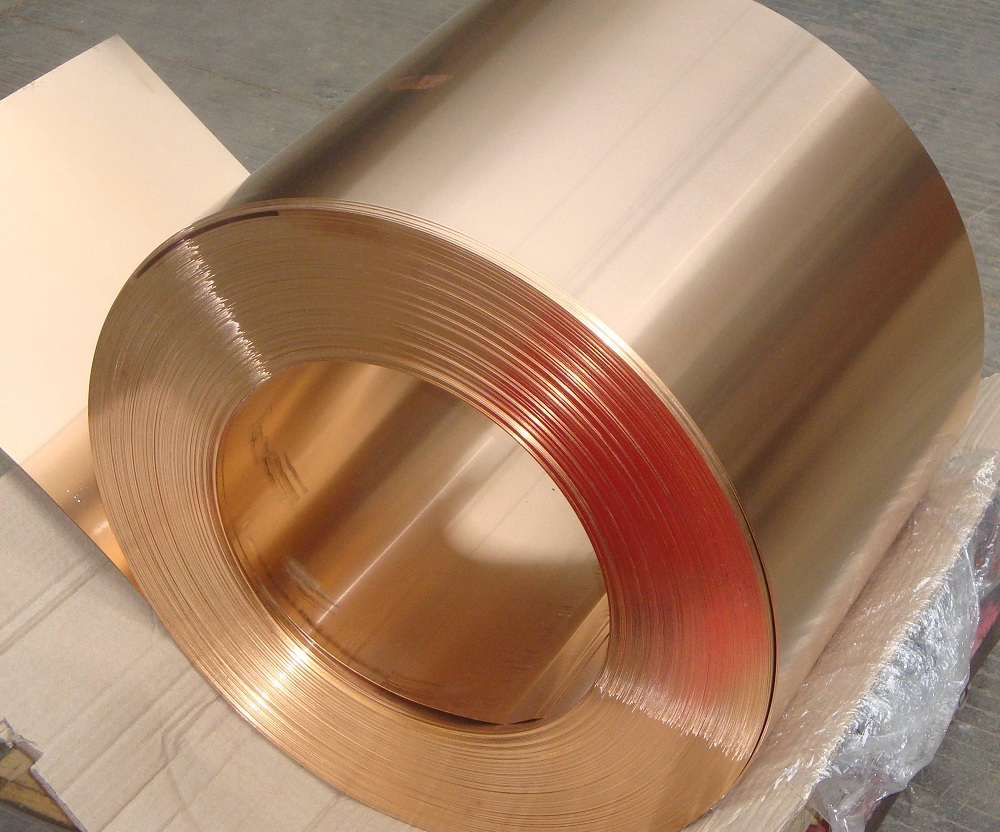

두께 방향으로 볼 때, 공칭 두께가 12μm 미만인 것을 얇은 전해동박이라고 합니다. 두께 측정 오차를 방지하기 위해 단위 면적당 무게로 표현하는데, 예를 들어 일반적인 18μm 및 35μm 전해동박의 경우, 낱개 무게는 각각 153g/m² 및 305g/m²에 해당합니다. 전해동박 품질 기준에는 전해동박 순도, 비저항, 강도, 연신율, 용접성, 기공률, 표면조도 등이 포함됩니다.

3.ED 구리 호일전해동박 생산 기술에 따라 전해액 준비, 전해 및 후처리 공정으로 나눌 수 있다.

전해질 준비:

먼저 탈지조에서 순도 99.8% 이상의 구리 원료를 구리 용해액에 넣습니다. 그런 다음 황산을 넣고 교반하면서 가열하면 황산구리가 용해됩니다. 농도가 요구 조건에 도달하면 황산구리를 저장조에 넣습니다. 이 용액은 파이프라인과 펌프 저장조, 그리고 전해조를 통해 순환 시스템을 거쳐 전기분해 셀로 이동합니다. 용액 순환이 안정화되면 전기분해 셀에 전원을 공급할 수 있습니다. 전해액에는 적절한 양의 계면활성제를 첨가하여 구리 입자의 크기, 결정 배향, 표면 거칠기, 다공성 등의 지표를 최적화해야 합니다.

전극과 전기분해 과정

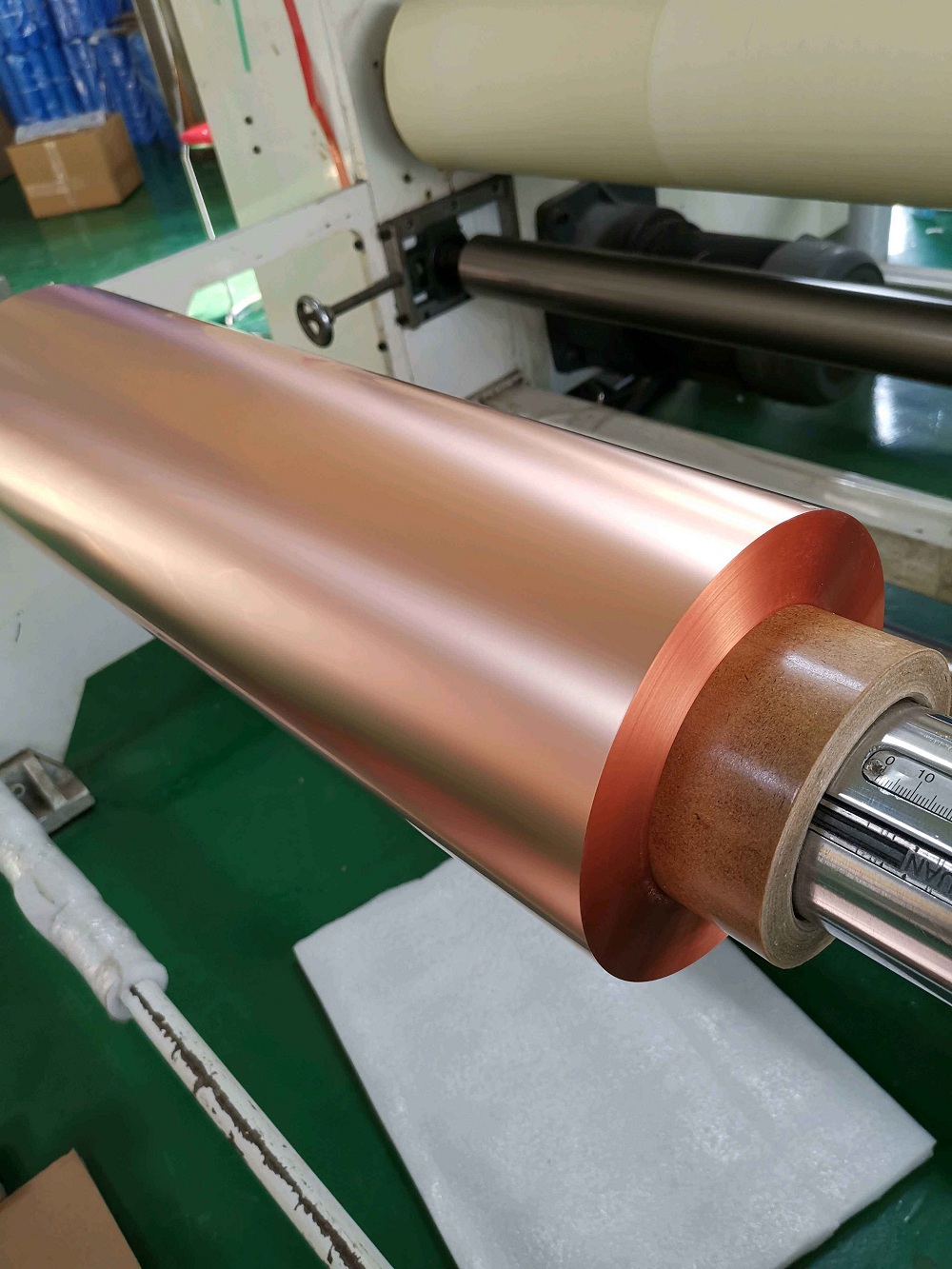

전해 음극은 음극롤이라고 불리는 회전식 드럼입니다. 또한, 헤드가 없는 이동식 금속 스트립을 음극으로 사용할 수도 있습니다. 전원이 공급되면 음극에 구리가 증착되기 시작합니다. 따라서 휠과 벨트의 폭이 전해 구리박의 폭을 결정하고, 회전 또는 이동 속도가 전해 구리박의 두께를 결정합니다. 음극에 증착된 구리는 연속적으로 벗겨내고, 세척, 건조, 절단, 코일링 및 테스트를 거쳐 처리된 후 합격자에게 발송됩니다. 전해 양극은 불용성 납 또는 납 합금입니다.

공정 변수는 음극의 전기분해 속도뿐만 아니라 전해액의 농도, 온도, 전기분해 중 음극 전류 밀도와도 관련이 있습니다.

공정 변수는 음극의 전기분해 속도뿐만 아니라 전해액의 농도, 온도, 전기분해 중 음극 전류 밀도와도 관련이 있습니다.

티타늄 음극 롤러가 회전하는 모습:

티타늄은 화학적 안정성이 높고 강도가 뛰어나며, 전해 동박 제조 시 롤 표면에서 쉽게 벗겨지고 다공성이 낮다는 장점이 있습니다. 전해 공정에서 티타늄 음극은 부동태화 현상을 일으키므로 정기적인 세척, 연마, 광택 처리, 니켈 도금, 크롬 도금이 필요합니다. 또한 전해액에 니트로 또는 아질산 방향족 또는 지방족 화합물과 같은 부식 억제제를 첨가하여 티타늄 음극의 부동태화 속도를 늦출 수 있습니다. 일부 업체에서는 비용 절감을 위해 스테인리스강 음극을 사용하기도 합니다.

게시 시간: 2022년 1월 9일