구리는 다양한 산업 제품에서 높은 인기를 얻고 있으며, 매우 다재다능한 소재로 여겨집니다.

동박은 열간압연과 냉간압연을 모두 포함하는 매우 특정한 제조 공정을 통해 호일 공장에서 생산됩니다.

알루미늄과 함께 구리는 비철금속 소재 중에서도 활용도가 매우 높은 소재로 산업 제품에 널리 사용됩니다. 특히 최근에는 휴대전화, 디지털 카메라, IT 기기 등 전자 제품에 사용되는 구리 호일의 수요가 급증하고 있습니다.

호일 제작

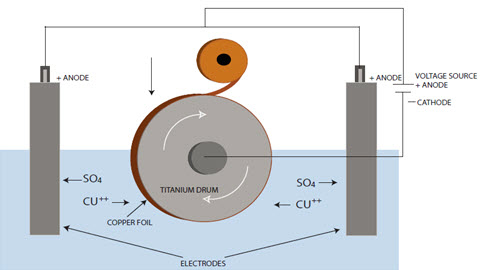

얇은 구리박은 전기 도금 또는 압연 공정을 통해 생산됩니다. 전기 도금의 경우, 고품질 구리를 산에 녹여 구리 전해액을 만들어야 합니다. 이 전해액은 전기적으로 대전된 회전 드럼에 부분적으로 잠겨 있는 상태로 주입됩니다. 이 드럼 표면에 얇은 구리 막이 전기 도금됩니다. 이 공정을 도금이라고도 합니다.

전기 도금 구리 제조 공정에서, 구리 용액에 담긴 구리 호일은 직류 전압에 연결된 티타늄 회전 드럼 위에 증착됩니다. 음극은 드럼에 부착되고 양극은 구리 전해액에 잠겨 있습니다. 전기장이 가해지면, 매우 느린 속도로 회전하는 드럼 위에 구리가 증착됩니다. 드럼 면의 구리 표면은 매끄럽고 반대쪽 면은 거칠습니다. 드럼 회전 속도가 느릴수록 구리 증착 두께가 두꺼워지고, 반대로 회전 속도가 빠를수록 증착 두께가 얇아집니다. 구리는 티타늄 드럼의 음극 면에 끌어당겨 축적됩니다. 구리 호일의 무광택 면과 드럼 면은 PCB 제작에 적합하도록 서로 다른 처리 과정을 거칩니다. 이러한 처리는 구리 클래드 적층 공정 중 구리와 유전체 층 사이의 접착력을 향상시킵니다. 또한, 이러한 처리는 구리의 산화를 늦춰 변색 방지 효과를 제공합니다.

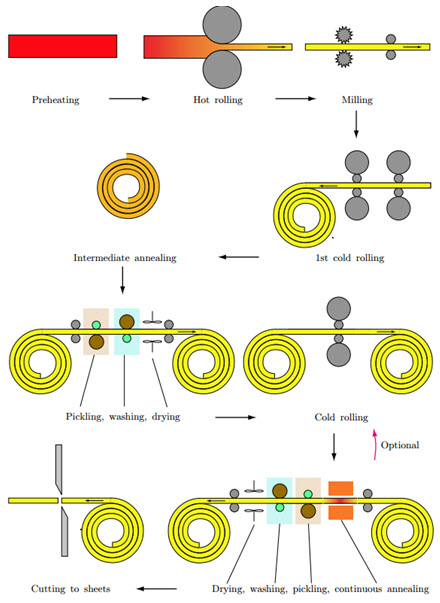

그림 1:전기 도금 구리 제조 공정 그림 2는 압연 구리 제품의 제조 공정을 보여줍니다. 압연 장비는 크게 열간 압연기, 냉간 압연기, 포일 압연기의 세 가지 종류로 나뉩니다.

얇은 포일 코일을 형성한 후, 최종 형상이 될 때까지 화학적 및 기계적 처리를 거칩니다. 그림 2는 구리 포일 압연 공정의 개략도를 보여줍니다. 주조된 구리 블록(대략적인 크기: 5m x 1m x 130mm)을 750°C까지 가열합니다. 그런 다음, 여러 단계를 거쳐 원래 두께의 1/10까지 열간 압연합니다. 첫 번째 냉간 압연 전에 열처리에서 발생한 스케일을 밀링으로 제거합니다. 냉간 압연 공정에서 두께는 약 4mm까지 감소하고, 판재는 코일 형태로 성형됩니다. 이 공정은 재료의 길이만 늘어나고 너비는 변하지 않도록 제어됩니다. 이 상태에서는 판재가 더 이상 성형될 수 없으므로(재료가 심하게 가공 경화되었기 때문에), 약 550°C까지 가열하여 열처리합니다.

게시 시간: 2021년 8월 13일