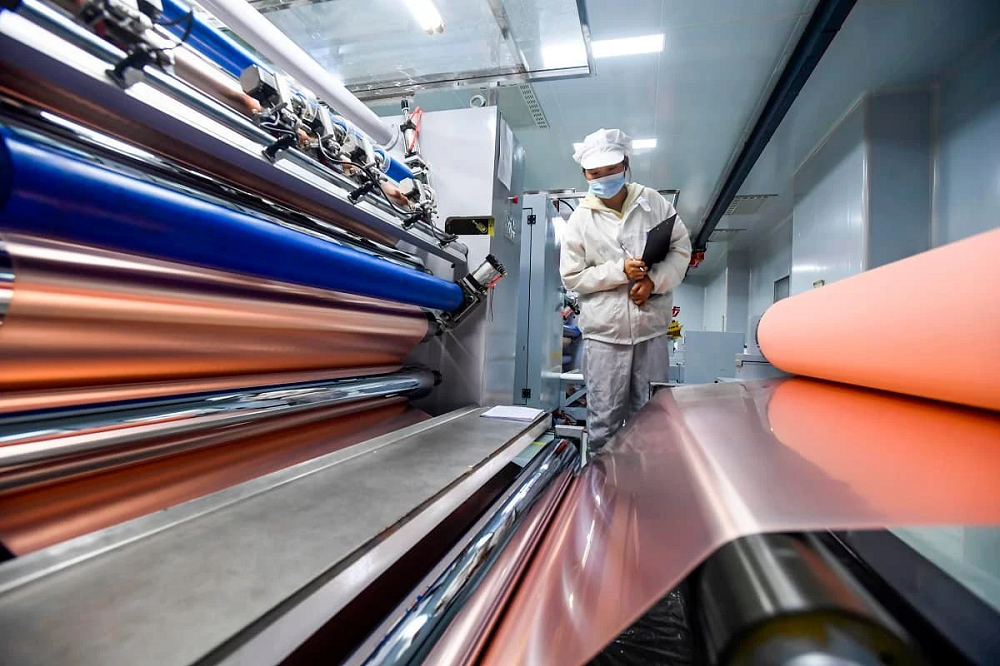

겉보기에는 단순해 보이는 초박형 구리판인 동박은 매우 섬세하고 복잡한 제조 공정을 거칩니다. 이 공정은 주로 구리 추출 및 정제, 동박 제조, 그리고 후처리 단계로 구성됩니다.

첫 번째 단계는 구리의 추출 및 정제입니다. 미국 지질조사국(USGS) 자료에 따르면, 2021년 전 세계 구리 광석 생산량은 2천만 톤에 달했습니다(USGS, 2021). 구리 광석을 추출한 후, 분쇄, 연삭, 부유선별 등의 과정을 거쳐 구리 함량이 약 30%인 구리 정광을 얻을 수 있습니다. 이 구리 정광은 제련, 전로 정제, 전해 등의 정제 과정을 거쳐 최종적으로 순도 99.99%에 달하는 전해동을 생산합니다.

다음은 동박 제조 공정인데, 제조 방법에 따라 전해 동박과 압연 동박 두 가지 유형으로 나눌 수 있습니다.

전해동박은 전해 공정을 통해 만들어집니다. 전해조에서 구리 양극은 전해액의 작용으로 점차 용해되고, 전류에 의해 구리 이온은 음극으로 이동하여 음극 표면에 구리 침전물을 형성합니다. 전해동박의 두께는 일반적으로 5~200 마이크로미터 범위이며, 인쇄회로기판(PCB) 기술의 요구 사항에 따라 정밀하게 제어할 수 있습니다(Yu, 1988).

반면, 압연 동박은 기계적인 방식으로 제조됩니다. 수 밀리미터 두께의 구리판을 압연하여 점차 얇게 만들어 최종적으로 마이크로미터 수준의 두께를 가진 동박을 생산합니다(Coombs Jr., 2007). 이러한 종류의 동박은 전해 동박보다 표면이 매끄럽지만, 제조 과정에서 더 많은 에너지가 소모됩니다.

동박은 제조 후 성능 향상을 위해 열처리, 표면 처리 등의 후처리 과정을 거치는 것이 일반적입니다. 예를 들어, 열처리는 동박의 연성과 인성을 향상시키고, 표면 처리(산화 또는 코팅 등)는 내식성과 접착력을 향상시킬 수 있습니다.

요약하자면, 동박의 생산 및 제조 공정은 복잡하지만, 그 결과물은 현대 생활에 지대한 영향을 미칩니다. 이는 정밀한 제조 기술을 통해 천연 자원을 첨단 제품으로 변모시키는 기술 발전의 한 단면입니다.

하지만 동박 제조 공정에는 에너지 소비, 환경 영향 등 여러 가지 문제점이 있습니다. 한 보고서에 따르면 구리 1톤 생산에는 약 220GJ의 에너지가 필요하고 2.2톤의 이산화탄소가 배출됩니다(Northey et al., 2014). 따라서 보다 효율적이고 환경 친화적인 동박 생산 방식을 찾아야 합니다.

한 가지 가능한 해결책은 재활용 구리를 사용하여 동박을 생산하는 것입니다. 재활용 구리 생산에 필요한 에너지 소비량은 1차 구리 생산에 필요한 에너지 소비량의 20%에 불과하며, 구리 광석 자원의 고갈을 줄이는 효과가 있다고 알려져 있습니다(UNEP, 2011). 또한, 기술 발전과 함께 더욱 효율적이고 에너지 절약적인 동박 제조 기술을 개발하여 환경에 미치는 영향을 더욱 줄일 수 있을 것입니다.

결론적으로, 동박의 생산 및 제조 공정은 도전과 기회가 가득한 기술 분야입니다. 상당한 진전을 이루었지만, 동박이 환경을 보호하면서 우리의 일상생활에 필요한 수요를 충족할 수 있도록 하기 위해서는 아직 해야 할 일이 많습니다.

게시 시간: 2023년 7월 8일